Балансировка колес существенно влияет на долговечность некоторых элементов автомобиля при движении его на высокой скорости. Нарушение ее приводит к появлению центробежных сил, возрастающих пропорционально квадрату скорости и создающих дополнительные динамические нагрузки на подшипники колес, детали подвески рулевого управления, вызывает их биение, изменяет углы установки управляемых колес, усиливает неравномерность пятнистого изнашивания протектора за счет его проскальзывания и ухудшения сцепления с дорогой. Причиной возникновения дисбаланса является неодинаковое распределение материала в шине, ободе, ступице. Внешне дисбаланс проявляется в виде колебаний колеса в вертикальной, горизонтальной или одновременно в обеих плоскостях. Дисбаланс, возникший в результате погнутости диска, заметен даже на невысоких скоростях.

Различают статическую и динамическую неуравновешенность колес.

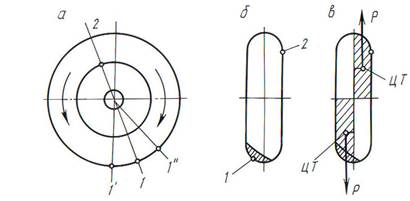

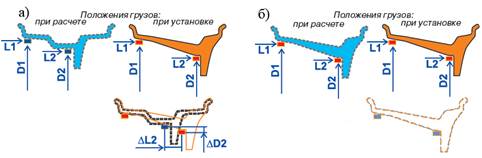

Статический дисбаланс характеризуется неравномерным распределением массы колеса по диаметру (рис. 20.52, а, б). Он определяется центром тяжести неуравновешенной массы колеса относительно оси вращения. В зависимости от размера шин статический дисбаланс для колес легковых автомобилей должен быть 1…5 Н×см.

Статическую балансировку колес можно выполнять на автомобиле. Для этого вывешивают колесо, при необходимости сближают тормозные колодки и ослабляют подшипники передних колес. Колесо вращают легким толчком сначала в одну, а затем в другую сторону до полной его остановки. Отмечают мелом низшие точки для обоих случаев (1¢ и 1¢¢). Определяют наиболее “тяжелое” место колеса, которое находится между этими точками (точка 1 на рис. 20.52, а). На противоположной стороне обода колеса устанавливают балансировочный грузик.

Динамический дисбаланс характеризуется неравномерным распределением массы не только по диаметру, но и по ширине колеса. Если при статической балансировке грузик 2 (рис. 20.52, б) помещен по другую от неуравновешенной массы сторону в точке 1, то в этом случае при вращении колеса возникает центробежная сила Р, стремящаяся повернуть колесо относительно оси вращения (рис. 2.56, в). При повороте колеса вокруг оси на 180о центробежная сила будет иметь противоположное направление. В результате возникает боковое биение колеса, вызывающее проскальзывание шины поперек дороги и интенсивное пятнистое изнашивание протектора.

Динамическую балансировку выполняют на специальных станках, позволяющих с достаточно большой точностью устранять дисбаланс колес.

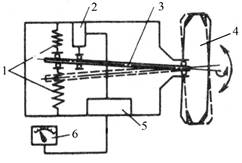

Принцип работы станка заключается в следующем. Вал, на котором установлено колесо, вращается в двух самоустанавливающихся шарикоподшипниках, которые воздействуют на пьезокерамические датчики силы, преобразующие реакцию опоры в подшипниках в пропорциональный электрический сигнал (рис. 20.53). Сигналы поступают на показывающий прибор или дисплей, на которых показывается дисбаланс колеса.

Современные станки для балансировки колес (рис. 20.54) имеют электронное управление. В корпусе станка встроен узел вала балансировочной машины и система привода вала.

На вале приводного двигателя установлена муфта, обеспечивающая запуск и торможение вала с балансируемым колесом. Торможение осуществляется приводным двигателем. Измеренные габаритные размеры колеса и расстояние до диска колеса автоматически вводятся в память компьютера станка. После балансировки обеспечивается автоматическая остановка вращающегося колесе в положение установки грузиков.

Результаты балансировки и измеренные значения отображаются на экране цветного дисплея и могут сопровождаться голосовым сопровождением. Балансировка может производится в двух режимах: с точность балансировки до 5 или до 1 грамма. Весь цикл измерения занимает обычно 2,5 сек.

Балансируемое колесо на момент измерения закрывается защитным кожухом, выключение станка автоматическое.

Станки нового поколения осуществляют электронную самоблокировку и самодиагностику.

Для приближения результатов балансировки к естественным условиям некоторые производители в состав стендов вводят прижимные ролики (нагузочные роллеры), которые нагружают шину. Шина при этом деформируется, что соответствует реальным условиям ее поведения при движении.

В корпусе станка встроен узел вала балансировочной машины и система привода вала.

На вале приводного двигателя установлена муфта, обеспечивающая запуск и торможение вала с балансируемым колесом. Торможение осуществляется приводным двигателем. Измеренные габаритные размеры колеса и расстояние до диска колеса автоматически вводятся в память компьютера станка. После балансировки обеспечивается автоматическая остановка вращающегося колесе в положение установки грузиков.

Результаты балансировки и измеренные значения отображаются на экране цветного дисплея и могут сопровождаться голосовым сопровождением. Балансируемое колесо на момент измерения закрывается защитным кожухом, выключение станка автоматическое.

Стенд может осуществлять электронную самоблокировку и самодиагностику.

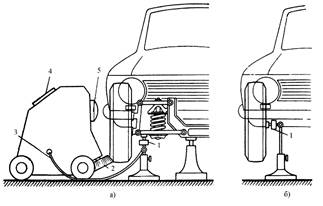

Для приближения результатов балансировки к естественным условиям в составе предлагаемого стенда входит прижимной ролик (нагрузочный роллер), который нагружает шину (рис. 20.55). Шина при этом деформируется, что соответствует реальным условиям ее поведения при движении.

Предлагаемый стенд устраняет проблемы вибрации и бокового увода (отклонения автомобиля от прямолинейного движения), с которыми не справляются другие балансировочные станки.

Станок выявляет дисбаланс и проблемы радиального воздействия, вызванные следующими факторами:

- Неоднородность каркаса шины.

- Биение шины и диска.

- Неправильная установка колеса на балансировочный станок.

- Неправильная посадка бортов шины на колесный диск

Увод вызывается внутренними боковыми силами в шинах. Боковые силы являются суммой лево- и правосторонних сил увода при качении (рис. 20.56).

Анализируя возможности стенда можно отметить его преимущества относительно других стендов, что позволит увеличить пробег шин и безопасность движения.

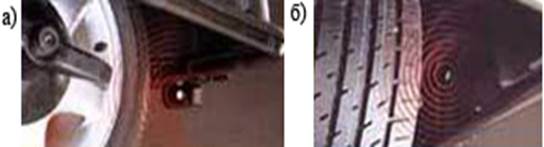

В состав станков для балансировки колес могут входить специальные опции для измерения биения резины, а (рис. 20.57) и автоматического измерения ширины колеса б (рис. 20.57).

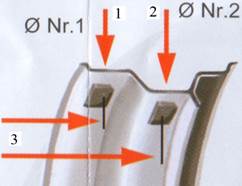

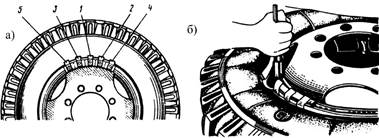

Грузики могут устанавливаться на колесо по закраинам обода с помощью специальных пружин, так и наклеиваться на внутреннюю часть диска колеса (рис. 20.58).

Вес выпускаемых стандартных грузиков, как правило, кратен 5 г. В большинстве случаев фактический дисбаланс колеса не кратен 5 г. (например, 17 г. в случае установки грузика в 15 г. будет не хватать 2 г., а в случае установки 20 г. 3 г. будут лишними). Вследствие этого более точная балансировка при традиционных измерениях может быть осуществлена только в несколько приемов. Применяемая в современных балансировочных станках технология прямого измерения позволяет найти место установки и определить массу грузика так, чтобы возникающая погрешность оказалась минимальной (рис. 20.59).

Пример: дисбаланс левой стороны 23 г., правой сторона 18г., положение 50°. Математическое приближение с помощью станка более старых лет выпуска – левая сторона 25г., правая сторона 20г., положение 500. В итоге статический дисбаланс 4г.

Технология нахождения места установки и массы грузиков с помощью современного балансировочного станка позволяет выполнить автоматическую минимизацию статического дисбаланса со следующим математическим приближением: левая сторона 20г., правая сторона 20г., положение 490. В итоге статический дисбаланс 1г.

Кроме станков для балансировки колес с приводом от электродвигателя, могут применяться и стенды с ручным приводом (рис. 20.60).

Такие станки компакты, дешевы, просты в управлении. Они не требуют установки защитного кожуха, вследствие того, что скорость вращения колеса не превышает 100 об/мин.

Балансировка колес может производится и без их снятия с обода колеса (рис. 20.61). При таком способе не требуется снятия колес с автомобиля, при этом не только уравновешивается суммарное воздействие всех вращающихся масс колеса (ступицы, тормозного барабана или диска), но и выявляется неуравновешиваемость ступиц колес, подшипников и т.д.

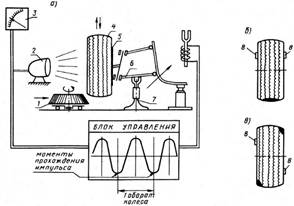

Для выполнения статической балансировки колес передний мост автомобиля вывешивают так, чтобы рычаги подвески могли перемещаться свободно. Датчик 7, присоединенный к нижнему рычагу 6 подвески (при статической балансировке) или к опорному тормозному щиту 5 (при динамической), преобразует колебания колеса в электрический сигнал.

Принцип работы этих станков следующий. Вывешенное автомобильное колесо 4 раскручивают фрикционным шкивом 1 электродвигателя стенда до частоты, соответствующей скорости 120…170 км/ч, что превышает резонансную частоту вращения, после чего станок убирают. Колесо продолжает вращаться до останова. Статическая неуравновешенность колеса обусловливает его вертикальные колебания, которые через рычаги подвески воспринимаются датчиком.

На измерительное устройство стенда пропускаются импульсы от самых нижних точек этого сигнала, соответствующих моментам прохождения тяжелой точки колеса через плоскость установки датчика 7. По амплитуде импульсов на стрелочном индикаторе 3 определяют необходимый вес балансировочных грузиков. Импульсы также заставляют срабатывать стробоскопическую лампу 2, при вспышках которой колесо кажется неподвижным. Данное его положение запоминается оператором по какой-либо метке, находящейся на шине. После торможения колеса, если его остановить в том положении, при котором запоминалась метка, самая тяжелая масса колеса окажется в зоне установки датчика.

При устранении статического дисбаланса грузики 8 устанавливают равномерно на обе стороны обода, чтобы не вызвать динамического дисбаланса. Балансировку повторяют до тех пор, пока колесо не окажется статически уравновешенным.

При устранении динамического дисбаланса грузики устанавливают по диагонали, чтобы не вызвать статического дисбаланса (рис. 20.61 б, в). Динамическую балансировку производят аналогично. Однако датчик 1 устанавливают горизонтально (рис, 20.62, б) и присоединяют его к передней части опорного диска на уровне горизонтального диаметра.

Амплитуда электрического сигнала зависит как от значения дисбаланса, так и от жесткости пружины, состояния амортизатора, размера колеса, поэтому вес балансировочных грузиков определяется приблизительно, что требует повторения балансировки (обычно 1…2 раза) до тех пор, пока показания стенда не окажутся в пределах допуска приблизительно 5…10 г (массы грузика). Динамическую балансировку проводить значительно труднее, так как сложно обеспечить надежный контакт датчика с опорным тормозным щитом.

Недостатком таких станков является их недостаточная точность и сложность балансировки ведущих колес автомобиля. Показания станка зависят от жесткости пружины, массы колеса, состояния амортизатора и т. д. Точность балансировки на этом стенде во многом зависит от опыта лица производящего балансировку. Последнее время ряд зарубежных фирм выпускают передвижные станки только для статической балансировки. Работа на передвижных станках требует более высокой квалификации оператора.

Балансировка колес грузовых автомобилей может производится как непосредственно на ступице, так и снятых с автомобиля на специальных стендах.

Балансировка колеса на ступице. Колесо можно сбалансировать на его же ступице, хотя и с малой точностью, для чего следует:

— отвернуть колесные гайки, снять колесо со ступицы, тщательно очистить его от грязи и промыть; снять крышку ступицы, отвернуть гайки крепления подшипников, снять ступицу с тормозным барабаном и с наружным подшипником с цапфы поворотного кулака. Все это тщательно очистить от грязи, полностью удалить смазку из ступицы и подшипников, а затем промыть. Наличие грязи и масла может повлиять на правильность балансировки колес; выпрессовать из ступицы манжету, не допуская ее повреждения; установить ступицу с тормозным барабаном на прежнее место, отрегулировать подшипники так, чтобы ступица свободно вращалась, но не имела осевого зазора; установить колесо на ступицу и закрепить его; проверить балансировку колеса в сборе с шиной, поворачивая его в различные положения вокруг оси.

При наличии дисбаланса колесо остановить тяжелой частью вниз; для устранения дисбаланса на верхнюю, наиболее легкую, часть колеса нанести отметку меловой чертой; повернуть колесо на 90° поочередно в обе стороны, чтобы грузик располагался по горизонтальной оси.

Если колесо не остановится в любом из этих положений, а возвратится в первоначальное положение (грузиком вверх), то рядом с первым грузиком следует прикрепить второй грузик, после чего повторить операцию с колесом, указанную при установке первого грузика.

При продолжении балансировки колеса все последующие грузики прикрепить симметрично по обе стороны от первого грузика, как это указано на рис. 20.63, а. Балансировку нужно продолжить до достижения равновесия колеса.

Если колесо после установки очередного грузика не возвращается в положение грузиком вверх, а опускается грузиком вниз, то установленный грузик снимают и колесо считают отбалансированным.

В случае, когда имеется значительный дисбаланс и нет возможности устранить его с помощью пяти грузиков, колесо рекомендуется демонтировать и повернуть покрышку относительно обода до достижения наименьшего дисбаланса, после чего вновь провести балансировку.

После устранения дисбаланса грузики должны быть правильно установлены на ободе в отмеченных при балансировке местах. Установку грузиков на место осуществляют рукояткой отвертки или молотком, предварительно отжав борт покрышки от бортового кольца монтажной лопаткой (рис. 20.63, б).

Для снятия грузика с обода нужно отжать монтажной лопаткой борт покрышки от обода и снять грузик отверткой так, чтобы усилие при снятии груза было направлено от колеса в сторону.

После балансировки колеса и установки грузиков пометить мелом положение колеса на ступице, снять колесо и ступицу с тормозным барабаном с цапфы поворотного кулака. Запрессовать в ступицу манжету, заложить смазочный материал, надеть ступицу, установить колесо на прежнее место, соблюдая правильность сборки, регулировки подшипников и смазки.

Балансировку колес в обязательном порядке надо проводить при монтаже новых шин, затем при каждом ТО-2. Учитывая особенность работы стационарных и передвижных стендов, опыт работы крупных таксомоторных парков можно рекомендовать применять стационарные стенды на шиномонтажных участках и в зонах ТО-2, а передвижные — на поточных линиях ТО-1 для статической балансировки ведомых колес.