Шиномонтажное и шиноремонтное отделения предназначено для демонтажа и монтажа колёс и шин, правки дисков и запорных колец, замены покрышек, ремонта камер и дисков колёс, а также, для балансировки колёс в сборе.

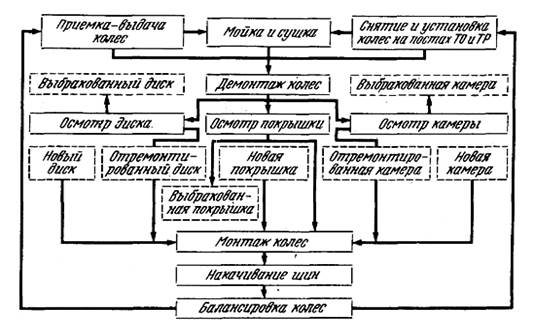

Технологический процесс ремонта шин осуществляется в порядке, указанном на рис. 20.25.

Шины транспортируют на шиномонтажный участок. До начала ремонтных работ колеса временно хранят на стеллажах. Демонтаж шин выполняют на специальных демонтажно-монтажных стендах. По способу привода эти стенды подразделяются на механические, гидравлические и пневматические.

Перед проведением монтажных работ ободья колес и их детали (бортовые и замочные кольца) очищают от грязи и ржавчины, устраняют погнутости и вмятины, а затем окрашивают для предохранения от коррозии. Для правки и зачистки ободьев применяют специальные стенды (рис. 20.26). Такие стенды предназначены для устранения осевого биения диска колеса (деформации типа «восьмерка»).

В стенде имеется удлинитель пуансона для обратного давления, нажимная плита для предохранения диска от вмятин при реставрации. Привод может ручным или электрическим.

Внутреннюю поверхность покрышки необходимо хорошо протереть от пыли и припудрить тальком. Рабочие поверхности монтажного инструмента должны быть чистыми и гладкими. При монтаже с помощью лопаток заправку бортов на обод нужно начинать со стороны, противоположной заправленному в покрышку камеры вентилю, и заканчивать, приближаясь к нему с обеих сторон. Это устранит возможность повреждения вентиля монтажной лопаткой.

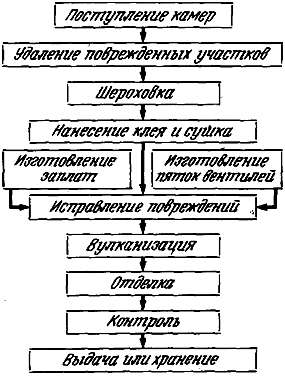

Техническое состояние покрышек контролируют путем тщательного осмотра с наружной и внутренней стороны с применением ручного пневматического бортрасширителя (спредера). Посторонние предметы, застрявшие в протекторе и боковинах шин, удаляют с помощью плоскогубцев и тупого шила. Посторонние металлические предметы в покрышке могут быть обнаружены в процессе диагностирования с помощью специального прибора. При проверке технического состояния камер выявляют проколы, пробои, разрывы, вмятины и другие дефекты. Герметичность камер проверяют в ванне, наполненной водой и оборудованной пневматическим утолителем, системами освещения и подвода сжатого воздуха, а герметичность золотника (ниппеля) контролируют мыльным раствором. Контрольный осмотр дисков выполняют для выявления трещин, деформации, коррозии и других дефектов. В обязательном порядке проверяют состояние отверстий под шпильки крепления колес. Ободья от ржавчины очищают на специальном станке с электроприводом. Мелкие дефекты ободьев колёс (погнутость, заусенцы) устраняют с применением слесарного инструмента — оправок, гладилок, молотков. Поврежденные камеры ремонтируют на специальном верстаке в определенной технологической последовательности (рис. 20.27).

Технически исправные покрышки, камеры и диски монтируют и демонтируют на одном и том же стенде. Давление воздуха в шинах должно соответствовать нормам, рекомендованным заводом-изготовителем. Шиномонтажный участок оборудуют эталонным манометром, по которому периодически проверяют рабочие манометры. После монтажа шин обязательно осуществляют балансировку колес в сборе на стационарном станке.